AgieCharmilles CUT 2000 S/CUT 3000 S

CUT 2000 S 和 CUT 3000 S

CUT 2000 S / CUT 3000 S 专为高精密加工和微细加工而设

计,其 IPG 智能数字脉冲电源在保证高品质加工的同时大

幅度提高生产力。

1.亮点

超高加工精度及生产力

高水准脉冲电源提高加工速度

高速切割的同时要保证最小及最均匀的精修余量,以提高精加工效率。这归功于智能脉冲电源的直接驱动模块,使工件的整体加工时间减少 30%。

满足零件日益微型精密化的要求

精密模具的微细加工,要求完成更多的小半径内角。CUT 2000 S / CUT 3000 S 的设计轻松应对这一挑战,可使用直径 0.05mm(0.002 英寸)的微细电极丝。

荣获赞誉的超高精度

高精度是一系列技术环节及制造过程严格控制的结果,如设计概念、加工工艺、导向系统等。CUT 2000 S / CUT 3000 S 从元器件的严苛检测到制造细节,都遵守最严格的标准,确保机床整个使用寿命内的超高加工精度。

表面粗糙度 Ra 0.08 µm (3 µin) :

这是高要求工模具的关键

表面质量是衡量精密工模具是否优良的重要参数。CUT 2000 S / CUT 3000 S 的设计可以获得均匀一致的加工表面粗糙度 Ra0.08m。

电极丝自动切换 使生产力倍增

第三代电极丝自动交换系统可成倍提高生产力及生产效率。CUT 2000 S / CUT 3000 S 可在加工过程中自动切换不同丝径的电极丝,这为线切割工艺开辟了新的应用领域,尤其在微细加工中,用户可根据需求运用丰富的想象,采用双丝回路所提供的一个或多个独特的性能,提高加工的收益率。

2.机床结构

追求z高精度

高精度机床的典型结构

厚重的立柱,以及十字工作台直接安装在加工区域下方,高精度导轨和高精度光栅尺尽可能的接近工作区,以减少阿贝误差。采用了全闭环系统,最大限度地提高了机床精度和重复定位精度,消除反向间隙。

热稳定性

机床所有的发热器件都有恒温水循环冷却,包括脉冲电源及泵都配有单独的冷却系统。这样所有部件都达到热稳定,并减少机床本身的附加热源。整机温度均匀的热稳定性有助于保证加工所期望的极高精度。

瑞士制造

超现代化的机床装配线符合瑞士质量标准。每台机床单独校准并按最严格的标准验收。机床交付时均附有 GF 加工方案质量证书。出厂的所有测量和调整数据均存储于机床系统中,供用户随时核查。

结构紧凑是高精度机床的设计原则

CUT 2000 S / CUT 3000 S 的设计概念将此作为首要目标。在保证机床性能的前提下,采用最紧凑的结构,意味着机床构件的热变形绝对值最小;在微细加工中微小能量以最短距离无损耗地传送到加工部位。紧凑的结构使机床占地面积最小,节约用户宝贵的恒温车间面积。

人机工程学及应用的舒适性

可升降工作液槽给操作者进入和观察加工区留出足够的空间,同时给机床的维修保养提供方便。过滤器安装在机床的正面,易于迅速更换,不耽误工时。便捷的加工准备工作有助于实现 CUT 2000 S / CUT 3000 S 高质量加工的目标。

3.电极丝自动切换装置(AWC)

双丝自动切换可优化电极丝的使用 提高效率并降低成本

AWC 在细丝加工中的优越性

GF 加工方案开创性的 AWC 可在加工过程中自动更换不同丝径的电极丝,彰显行业先锋气质。AWC 显著提高加工效率,通用电极丝进行粗加工后, AWC 可自动转换小丝径电极丝(0.05mm, 0.07mm 或 0.10mm)而不需要再次校正,因此大大缩短加工进程,提高整体加工效率。

电极丝的优化应用

根据加工需求,在加工过程中即使不改变丝径而只改变电极丝类型也极具挑战性。通常情况下,昂贵的电极丝仅应用于高表面质量加工。应用 AWC 功能,可根据客户的目标要求,用普通电极丝做粗加工;精加工时切换成高级电极丝,以保证加工精度和表面质量。加工总时长将缩短并显著节约成本。当加工高工件时效果更为明显。

高工件及小半径内圆角

微细加工中,要求达到小半径的内圆角,必须用细丝(0.05mm,0.07mm,0.10mm)加工;而高工件(大于 40 mm)切割时细丝粗加工效果很差。采用 AWC 功能是最理想的解决方案。可以先选用粗丝完成粗切,其效率及加工质量高于细丝加工;精修时 AWC 自动更换细丝,在精切同时局部加工出小半径内角,过程简单可靠。

使用细丝精加工来节约成本

即使工件没有小半径内圆角,亦可在精加工时换上细丝。针对任意轮廓而言,同样走丝速度下细丝消耗的重量要明显少于粗丝,这样可以在加工性能不变的情况下节约电极丝成本。

4.自动穿丝和导丝系统

独特、精密、通用

穿丝专家

穿丝专家系统采用独特的可伸缩导槽作为辅助穿丝装置,可以在喷嘴无法接近工件上表面等特殊状况下保证穿丝成功。该装置将驱动电极丝从上喷嘴到穿丝孔,或通过一个针管直接将电极丝穿入下导嘴(根据孔的直径)。

配置中含有穿丝喷嘴。无论丝径大小(<0.30 mm),均可提高标准条件下(接近于工件表面)的穿丝可靠性。

增加电极丝选择的灵活性

CUT 2000 S / CUT 3000 S 采用 V 型金刚石导丝嘴,导丝系统允许使用直径从 0.05mm 至 0.30mm 的所有电极丝。当加工其他类型工件而采用不同直径电极丝时,无需更换导丝嘴,不会产生额外费用;也无需做任何额外的调整。这种优异的特性,以及电极丝运转相关部件的设计理念,均得益于 GF 加工方案工程师在高精度、高灵活性应用和服务中的长期经验积累。V 型导丝嘴适合所有丝径。

5.Vision 5 数控系统

智能模块的强大功能及高效率

加工工序应需求而变

生产过程中有时很难遵守预先制定的工序,修改加工顺序功能非常有用,例如同时装夹多个工件,在有人值守时,调整工序完成全部粗加工,便于集中取出废料。功能强大的 Vision 5 数控系统允许操作者随时调换工序,不必按顺序加工。大大提高了车间的生产效率。

轻松处理突发状况

车间生产流程中,工作重点突发变化非常普遍工作中如果插入紧急的加工作业,就必须停止现有工件的加工。Vision 5 数控系统可以提供简单、快速且可靠的方式来处理,工件管理系统允许暂停正在进行的加工,插入紧急作业。之后在刚才被中断的位置非常简单地重新恢复加工原有的工件。

AUTOFIX

AUTOFIX 模块提高效率、降低加工成本设置简单的 AUTOFIX 模块允许在粗切割过程中,预留微小连接;粗加工完成后可以手工轻易去除余料。相比其他加工方式的优势,AUTOFIX 不会在加工表面形成线痕,从而在后续精切割过程中获得极佳的表面粗糙度。

AUTOFIX 和标准加工方式比较(以10 x 10 x 30mm 凹模型腔为例)和传统的粗加工方式相比较,使用AUTOFIX 可节省 10% 的切割时间。多型腔模板加工 (以加工有 60 个型腔的模板为例,单个型腔尺寸 10 x 10 x 30mm)使用 AUTOFIX 模块相比传统的去除余料方式,最多可节约 97% 的操作时间。

6.智能数字脉冲电源(IPG)

提高加工速度

新一代智能化能量直驱模块 DPSCUT 2000 S / CUT 3000 S 可以应对生产中各种不同需求新的 DPS 放电模块配置了多种工艺系统,可以同时保证加工的高精度、高表面质量以及高效率;和标准电源相比提高了 30% 的切割速度,同时可以轻松达到 Ra 0.08 的表面粗糙度。这种新数字电源可以精确控制每个脉冲的放电能量;当用细丝加工时,DPS 控制非常必要。

变高度加工的表面一致性

变截面切割是零件加工中通常会遇到的在提高加工速度的同时,最佳表面质量一致性非常重要。当工件的高度变化时,加工的稳定性、表面质量及切割效率均会发生变化;Variocut 变高度专家系统,可以通过检测做出判断,实时优化放电能量,并相应调整相关参数,从始至终保持加工表面的一致性。应用 Smoothsurf 模块功能,可加工出注塑模及粉末冶金模具所需的高标准均匀表面;抛光时间大为减少,提高了车间生产效率。

完美的轮廓精度得益于 AWO 和 WBC 功能

为了制造出间隙只有几微米的高性能级进冲压模具,必须保证凸凹模的形状具有极高的轮廓精度和极好的平面度。CUT 2000 S / CUT 3000 S 可以对电极丝位置和直线度进行自动校正。电极丝弯曲控制系统(WBC)对放电火花应力造成的电极丝弯曲进行自动补偿。而先进的电极丝补偿功能(AWO)可以对精加工过程中产生的电极丝放电损耗加以补偿。这样切割表面的平面度近乎完美。

7.高级 IUV 光学测量系统

自动简捷的高精度定位与测量

在线光学测量系统

CUT 2000 S / CUT 3000 S 可以装备高级 IVU 光学测量模块,无需接触工件就可精确检测工件的边缘,实现完全自动的测量循环,并直接和测量程序中预先定义的图形元素相比较。所有这些测量步骤均在机进行,无需将工件拆下。这归功于机床上安装的 CCD 镜头能随时自动聚焦工件,并实时采集测量数据,通过安装在下机头的背光源进行轮廓比较。

“获取轮廓”概念

通过上机头的光学镜头及下机头的背光源,机床内置的软件运用光密度分析可以检测正确的工件边际,测量数据可以应用于不同场合。实现这些功能必不可少的是测量精度:放大 150 倍,精度±1 微米;放大 50 倍,精度±1.5微米。

校正基准和测量循环

高级 IVU 系统可以轻松确定工件的任何基准点:

• 孔的中心

• 边角检测

• 两平行边的内外中心

• 孔距或中心距、间距

• 校正偏差

所有循环及基准校正(校准、定位基准点或基准线)都可编程并导入到加工程序中。

局部测量

一些工件的局部尺寸可能非常重要,或者要求特殊的高精度。IUV 可以进行局部测量,例如包含的圆弧、平行线的间距或者工件特殊部分的位置坐标等。

自动轮廓扫描

轮廓的完全扫描可以在任何时候进行,并可以直接在操作显示屏上和 DXF 图档(理论形状)相比较,图像清晰明确。可以获取单一图像来进行分析;也可以通过调整光学镜头自动采集一系列图像来进行测量分析。测量可以在加工过程中进行,通过比较,系统自动提出轮廓校正的数据建议;或者作为最终质量控制的测量步骤,保证 100% 的加工合格率。

多型腔工件的自动测量

IVU 不仅可以针对一个型腔扫描,而且可以完整扫描多型腔的工件。和理论形状的对比也可以包含多型腔(基于用于比较的 DXF 文档)。单独扫描或整体扫描取决于用户需求,比如要避开轮廓上不重要的位置。

X, Y, Z 位置特征的识别

IVU 高级模块能够获取工件不规则的表面影像,并确定其相应的 X、Y、Z 坐标;当工件移动后,再次获取的坐标位置可以用于对比,以校正位置的正确性。

校正轨迹偏差

IVU 高级模块新版本独有的功能是可以完整的扫描轮廓,及校正理论形状和测量形状之间的任何差异,据此改进切割的轨迹,确保 100% 的加工一致性。

8.适用性及自动化

使机床利用率z大化

CUT 2000 S / 和 CUT 3000 S 可以集成自动化系统,其 25kg 大丝卷配置保证机床连续运转。自动穿丝、剪丝及废丝回收装置保持加工的连续性,很适合安装在自动化车间。

通讯及监控

Vision 5 数控系统可与车间主机联网,实施远程数据交换、监测和控制,并发送接收所有与加工有关的信息。

先进的工件设定功能减少准备时间

工件安装找正是决定加工精度的一个非常重要的步骤。车间工作的永恒目标是节省时间和节约成本,因此,先进的工件设定系统非常有用。当工件安放在托盘上时,这个操作可自动进行,即自动找正及定位工件,设定工件坐标;电极丝自动校准并设定基准后,加工自动开始。

五个伺服控制轴

机床可选配安装在工作台上的旋转 A 轴,作为从动轴与X、Y、U、V 轴联动,从而扩展了应用范围,这在形状复杂的特种零件加工中非常有用。

高效自动化系统

由于采用了自动升降水槽,CUT 2000 S / CUT 3000 S 为使用工件托盘自动交换装置开放了足够的操作空间,升降水槽可以编程控制液面高度,允许的工件高度达到 250mm。

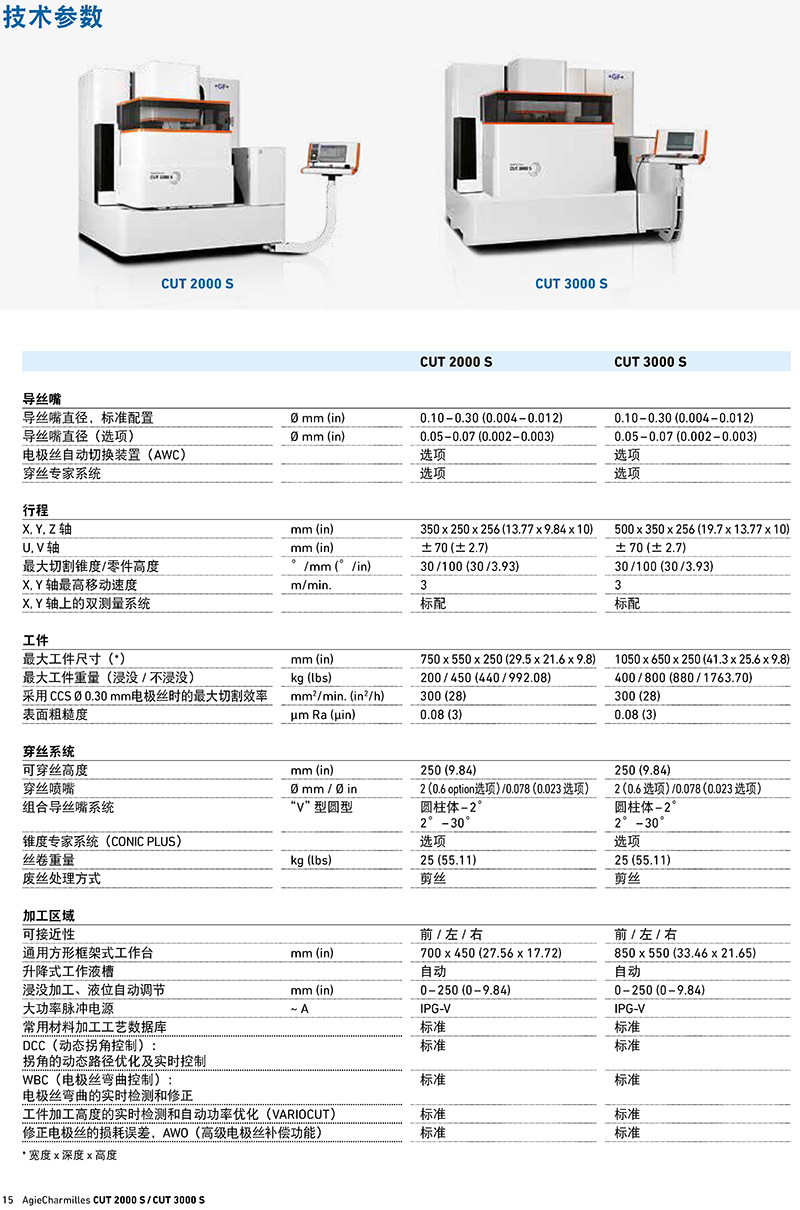

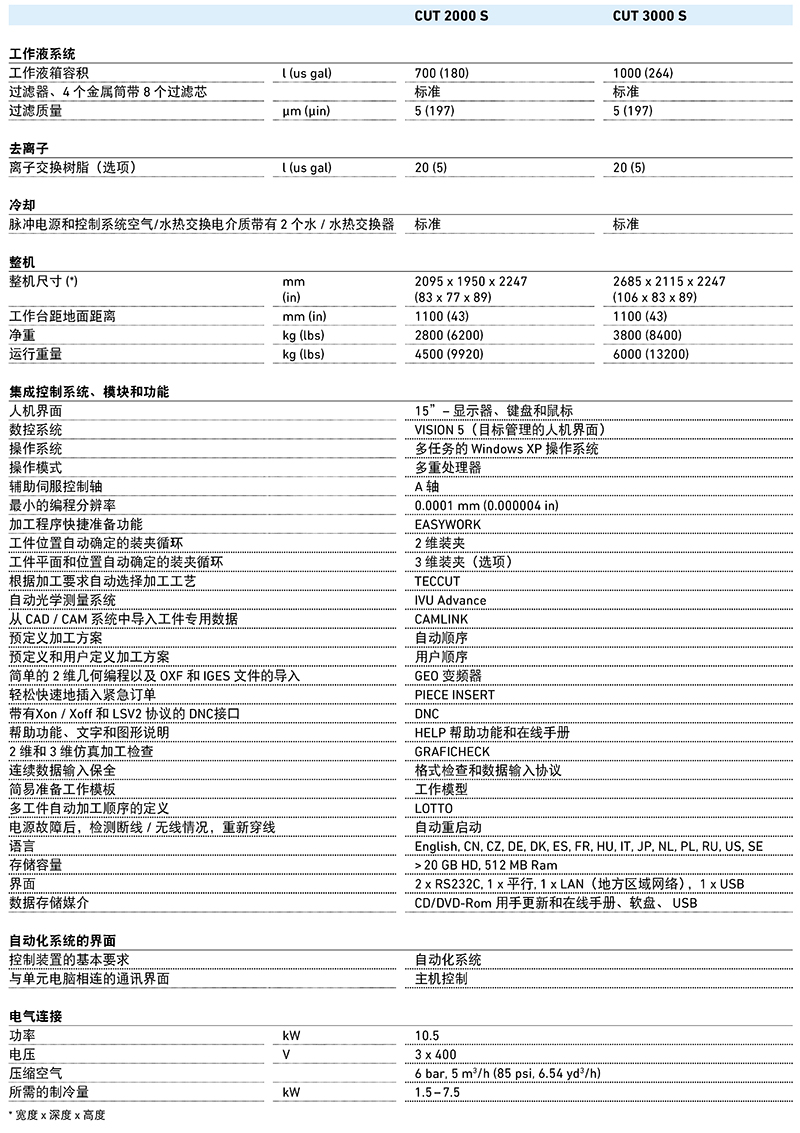

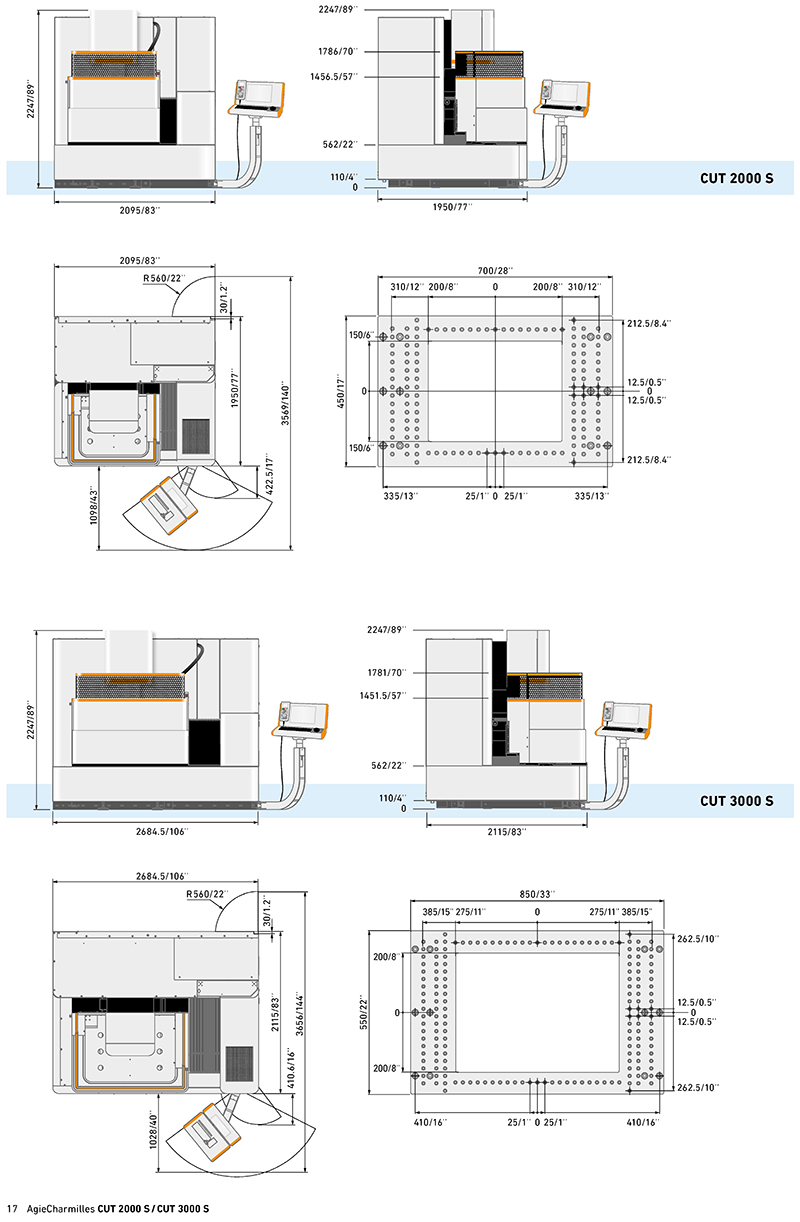

9.技术参数

全国服务热线

全国服务热线