极其精准、简单且快速

最新的 CUT X 系列积累了 100 多年的专业知识,是有史以来最好的慢走丝线切割机床。凭借优雅的全新设计和可实现超高精度的 X 技术,该系列物超所值。

CUT X 系列

超高精度,简单快捷

全新 CUT X 系列慢走丝线切割机床凝聚了 GF 加工方案百余年来在电火花(EDM)领域沉淀的技术精华。典雅的全新外观设计和X技术的应用,CUT X 系列慢走丝线切割机床提供超高精度和真价值。

超高精度

该机优化设计的机械结构、全新的机头采用增材制造技术制造,全新温度控制系统为超高精度和超高表面质量打造坚实基础。

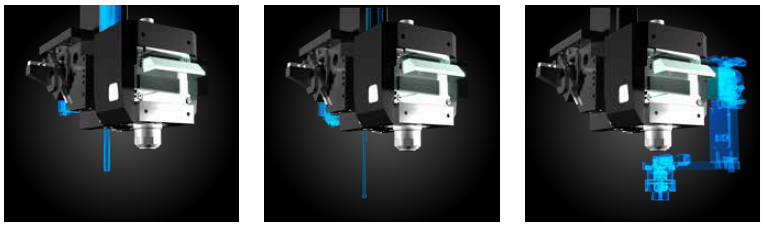

全新机头

全新机头设计达到更高刚性和更紧凑结构。高刚性和结构紧凑的下机头现在可在精致工件切割中达到更理想的轮廓

全新和开创性的机头采用增材制造技术制造优化冲液管路,减小导丝嘴与工件间的距离。加工放电时,这两个关键特性有效提高了电极丝的直线度和保持了加工条件的干净。可达极高轮廓精度的复杂形状切割• 一致的表面质量• 一致的凸模和凹模精度和表面质量显著延长冲压模的使用寿命。

简单

卓越的加工效果从未如此简单:丰富的功能显著简化了难切割工件的加工,例如碰撞保护功能和穿丝前的电极丝退火功能。

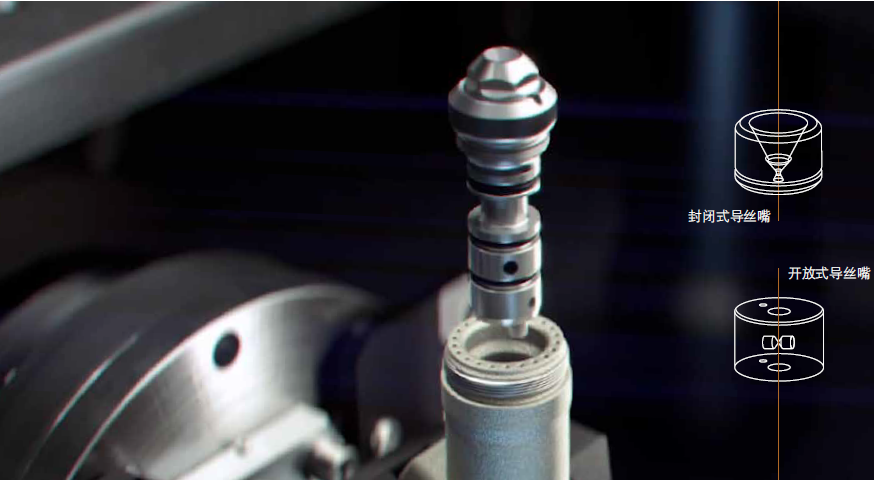

简单也意味着灵活。配全球首创的开放式与封闭式可换导丝嘴和全新 UNIQUA 人机界面(HMI),无论是初级操作员还是资深操作员都能体验到操作的惬意。

高速

全新 CUT X 系列机床又一次推升加工生产力。著名的智能脉冲电源和直接供电模块(IPG-DPS)及 GF 加工方案特有的双丝技术让您高速完成苛刻的加工任务。缩短周期时间,支持无人值守自动生产,加快投资回报。

轻松可换的开放式和封闭式导丝嘴

提高灵活性,缩短非加工时间导丝嘴为筒式设计,机床操作员可轻松更换,15 分钟内更换完成(五分钟更换导丝嘴组件,10 分钟找正电极丝回路),可选开放式或封闭式导丝嘴。锥度加工同样可达超高精度如果切割直线或锥角小于 3 度的锥形(高度 100 mm),可选用开放式导丝嘴,充分利用灵活性,选择恰当的电极丝直径,无需更换导丝嘴。如果锥度角达 30 度(高度 100 mm),要在锥形件切割中达到极高精度和表面质量,可选封闭式导丝嘴,然后根据所用的电极丝,选择相配的专用导丝嘴和“锥度专家”模块。

优势

•机床操作员可根据应用要求,选择正确的导丝嘴

•机床操作员可根据以往经验选择开放式或封闭式导丝嘴

•快速维护导丝嘴,缩短非加工时间

•可进行大量锥形加工并达到极高精度

温度补偿

在加工区内和加工区外,合理布局温度和湿度传感器,数控系统采集传感器数据。然后,在这些数据基础上,人工智能算法预测热变形并在定位 X 轴和 Y 轴以及 U 轴和 V 轴中进行补偿。即使环境温度波动达 ± 2.5°摄氏度,同样可以达到超高精度• 在长时间的加工中,定位精度可达 ± 1 µm。

机械结构

超高节距精度和轮廓精度

全部轴均配直线光栅尺

X 轴、Y 轴和 Z 轴基本轴以及 U 轴和 V 轴锥度加工轴都配直线光栅尺,确保达到高定位精度

• 超高节距精度

• 在线切割锥形工件中,同样可达到超高轮廓精度

封闭式防护罩

封闭式防护罩和机床门设计,在机床防护罩的顶部和底部精心设有开口,严格控制加工区内气流,因此,可在加工区内保持稳定一致的热特性。

• 稳定一致的机床热特性,工件精度可重复

智能化的 IPG-DPS

在粗加工和精加工中,智能脉冲电源和直接供电模块(IPG-DPS)自动调整加工参数。在新一代中央处理器(CPU)支持下,严格控制加工放电(EDM)期间的放电间隙,达到更高几何精度和更高表面质量,无断丝和达到高切割速度。获益• 高表面质量,更少抛光,更高几何精度• 理想的表面状况,更高轮廓精度

X 技术

特别为优化 CUT X 系列机床开发的 X 技术提供实实在在的高价值,例如超高精度,简单快捷,这是慢走丝线切割(EDM)机床的开创新技术。

超高精度在 CUT X 系列机床上,导丝嘴到工件的距离显著减小并采用全新的冲液槽设计,因此,GF 加工方案所特有的 X 技术可提供超高的轮廓精度。

简单 机床操作员无需在精度、表面质量与切割速度之间取舍:GF 加工方案特有的加工参数允许这三项指标全部达到理想值。机床操作员只需在 UNIQUA 人机界面中选择电极丝、工件材质、高度、开放式或封闭式导丝系统和单丝或双丝回路。全部其它操作都由 X 加工参数完成。

高速 采用 X 技术的 CUT X 系列慢走丝线切割机床的速度更快、生产力更高,因此,投资回报期更短。该机速度快和电极丝消耗少,让您获益于可持续的经济性。

用双 X 技术切割超复杂形状工件所达到的典型高精度

电极丝管理

自动穿丝 “自动穿丝”(AWT)是一种可靠和自动穿丝和重新穿丝技术,用户可轻松实现无人值守生产和自动生产。获益• 即使在困难加工条件下,也能正确重新穿丝• 在无人值守生产中,可在多孔凹模和级进凹模板加工时进行自动穿剪丝与加工• 顺利实现自动化剪丝器机内剪丝器可将加工后的电极丝剪成碎屑并收集在机床背面的废丝箱中。获益• 提高加工自主性和增加生产时间• 无需回收废电极丝,缩短非加工时间双丝和双丝轴为双丝技术提供的双丝轴(两个 25 kg 丝轴)可提高加工自主性。获益• 更长时间的无人值守加工,生产力更高• 可自动化• 减少丝轴更换频率,缩短非加工时间在 AWT 退火过程中,首先加热张力轮与下机头间的电极丝;然后,将电极丝一段的长度拉长和减小其直径,之后,用气流冷却这部分电极丝。结果:实现无毛刺的热剪效果和圆锥形电极丝尖头,电极丝可轻松穿入导丝嘴和工件中。

双丝自动换丝系统(AWC)

该系列机床提供两个相同和对称的电极丝回路。AWC 切换电极丝板使一种线或另一种丝进入走丝回路。

简单、快速的粗加工和精加工在主切中,用粗电极丝快速、高效地切割,在精加工中,用细电极丝切小圆角和难切的圆角。双丝技术与开放式导丝嘴配合可在更高切割速度下达到非凡的效果。高切割速度和高精度直径相同但涂层不同的双电极丝配置,可在主切期间高速切割,在精加工中,高表面质量地切割。即使在大锥度工件切割中,双丝技术与封闭式导丝嘴配合同样可以达到超高精度。轻松倍增电极丝自主性双丝回路和两个相同的 25 kg 丝轴倍增电极丝自主性。

放电跟踪

要确定放电位置和监测放电密度,“放电跟踪”技术使用现代化的电子传感器高速、精确地采集并实时处理数据。GF 加工方案的这项创新技术为 ISPS 等卓越功能创造了基础。

智能放电防护系统(ISPS)

为简化慢走丝线切割(EDM)的操作,GF 加工方案在“放电跟踪”技术中提供 ISPS 模块。该系统简单易用,可评估电极丝与工件间每次放电的位置,比较放电密度与设定的阈值。如果放电密度大于阈值,ISPS 模块实时和自动调整放电能量,避免断丝和保持理想的线切割速度。

获益

• 在不同高度、盲孔、冲液不佳等其它极端工作条件下,自动和实时调整加工参数• 无需只为防断丝配备资深机床操作员

• 消除断丝,缩短非加工时间并可将生产自动化

• 更高生产力

ISPS 无惧难题

+ 变高度工件

+ 盲孔

+ 上斜面或下斜面

+ 工装夹具或工件形状导致的困难冲液情况

缩短非加工时间

碰撞保护

八个应变传感器合理分布在上机头和下机头臂上,可检测任何可能的碰撞,并可立即停止机床轴运动,避免机床损坏。

获益

• 保护工件和机床投资

• 节省维护成本

• 碰撞后立即重启加工,仅需找正电极丝

UNIQUA 人机界面

UNIQUA 是 GF 加工方案慢走丝线切割(EDM)机床的全新人机界面。代表着 GF 加工方案百余年来在电火花(EDM)加工领域技术的巅峰之作,完全继承了老款人机界面的合理功能和易用性(操作舒适性)。

每种技能UNIQUA 不仅是线切割(EDM)加工资深专家的理想选择,也是初级操作员的理想选择。UNIQUA 人机界面为资深机床操作员提供强大的功能,为初级机床操作员提供简单易用和易学的功能。

每种操作UNIQUA 允许用户按照自己的想法操作。用户用新版 ISO 功能可在顺序编程中控制每一个细节或充分利用面向对象编程的灵活性。

每名用户 在机床上或在机床外操作。UNIQUA 兼容主流计算机辅助设计/计算机辅助制造(CAD/CAM)系统,内置的 CAM 系统提供功能强大的图形工具。

操作舒适

加工区易于接近

90度和开放式拐角设计、电动自动门有效减轻机床操作员在加工准备期间的疲劳程度。U 形升降式工作液槽允许机床操作员轻松接近工作台。

获益

• 优异的操作舒适性

• 自由接近整个加工区

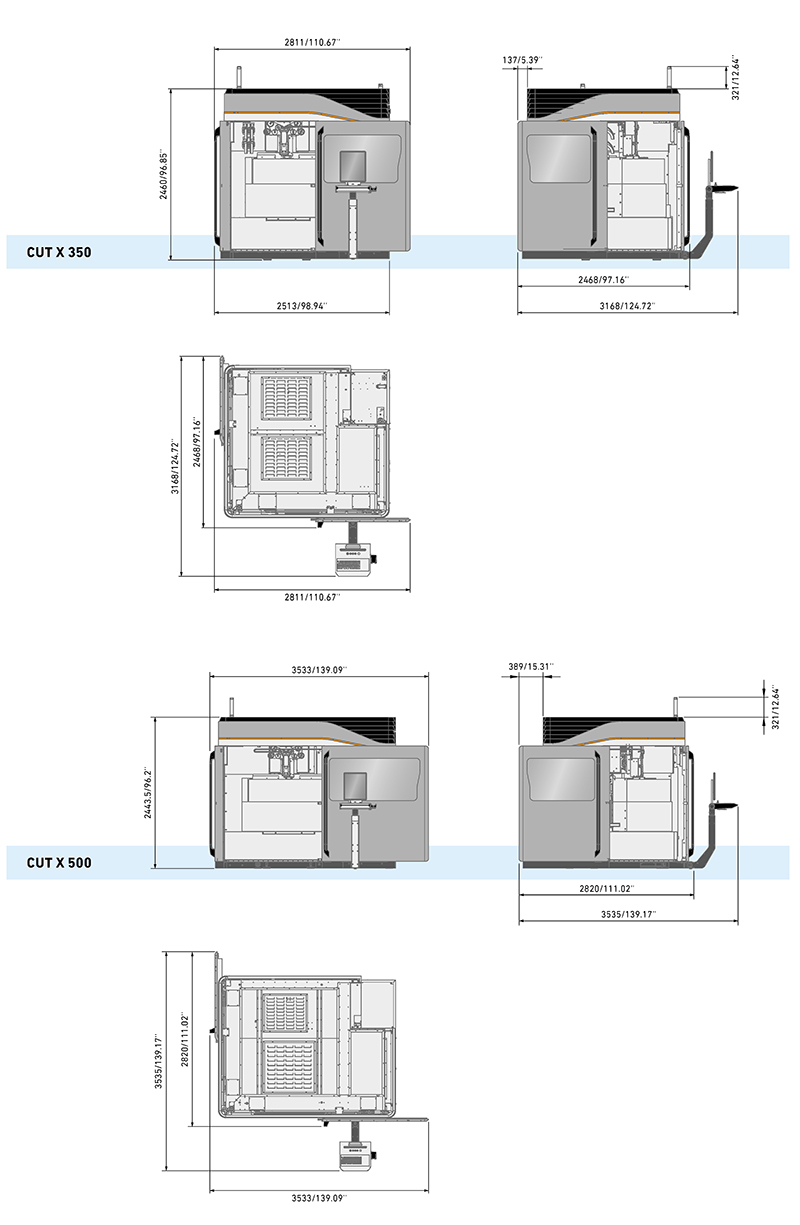

占地面积和易维护性

该机结构紧凑,占地少,从工作准备区的对角位置可轻松接近全部耗材(工作液过滤器,丝轴和剪丝器等)和维护部位(电气柜,气动系统和水泵)。

获益

• 整齐排列机床

• 同级别中一流的单位面积生产力

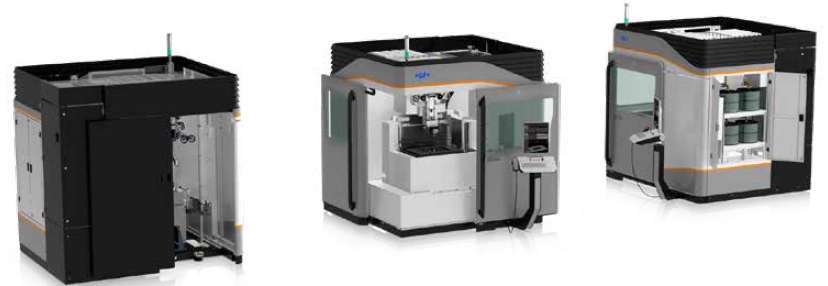

自动化就绪

3D 设定

上机头内置 Z 向测头,可准确测量工件上平面。自动找正电极丝并使其垂直于工件上平面。

可收缩测头

机头内设有全功能的 3D 探测系统。需要测量工件时,自动伸出测头,切割加工前,自动缩回测头。

获益

• 无人值守的工件准备功能和机内工件测量功能可自动装件和卸件,保持生产连续进行

自动废料管理(ASM)

主切后,ASM 自动取出废料并将废料收集在专用的容器中。

获益

• 无需人工操作,100 % 自动化

• 无需白班和夜班策略

自动门

90 度和开放式拐角设计、电动自动门可接近机器人,自动进行装件和卸件。

获益

• 自动化就绪:无缝集成机器人装件和卸件功能

全国服务热线

全国服务热线